Corrosão em estruturas metálicas

A corrosão é um tipo de deterioração que pode ser facilmente encontrada em obras metálicas.

O aço oxida quando em contato com gases nocivos ou umidade, necessitando por isso de cuidados para prolongar sua durabilidade.

A corrosão é um processo de deterioração do material que produz alterações prejudiciais e indesejáveis nos elementos estruturais. Sendo o produto da corrosão um elemento diferente do material original, a liga acaba perdendo suas qualidades essenciais, tais como resistência mecânica, elasticidade, ductilidade, estética, etc.

Em certos casos quando a corrosão está em níveis elevados, torna-se impraticável sua remoção, sendo portanto a prevenção e controle as melhores formas de evitar problemas.

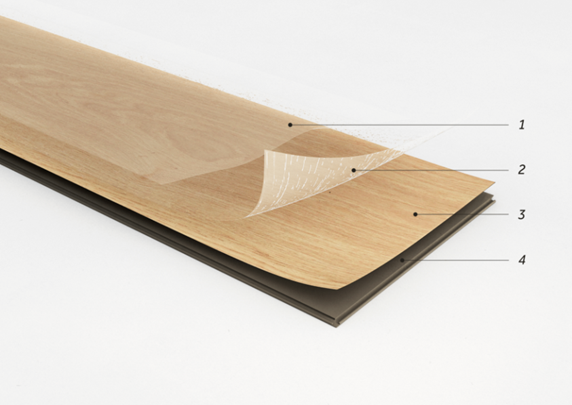

1- Tipos de corrosão

A- Corrosão Uniforme

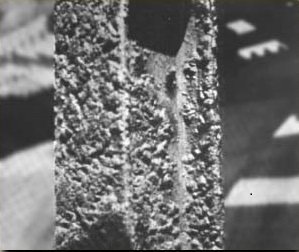

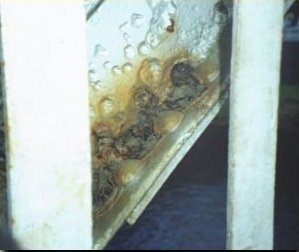

Corrosão em uma coluna de aço (CASTRO)

Mais comum e facilmente controlável, consiste em uma camada visível de óxido de ferro pouco aderente que se forma em toda a extensão do perfil. É caracterizada pela perda uniforme de massa e conseqüente diminuição da secção transversal da peça.

Esse tipo de corrosão ocorre devido à exposição direta do aço carbono a um ambiente agressivo e à falta de um sistema protetor.

Comumente, o sistema protetor pode se romper durante o transporte ou manuseio da peça, devendo ser rapidamente reparado, antes que ocorra a formação de pilhas de ação local ou aeração diferencial.

Corrosão uniforme em coluna metálica (CASTRO)

Prevenção e Controle: Dependendo do grau de deterioração da peça, pode-se apenas realizar uma limpeza superficial com jato de areia e renovar a pintura antiga. Em corrosões avançadas, deve-se optar pelo reforço ou substituição dos elementos danificados. Em qualquer caso é preciso a limpeza adequada da superfície danificada.

A corrosão uniforme pode ser evitada com a inspeção regular da estrutura e com o uso de ligas especiais como o aço inoxidável. Sua localização é uma das mais simplificadas e permite que problemas sejam evitados quando se existe serviços de manutenção preventiva.

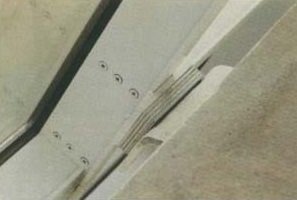

B – Corrosão Galvânica

Esse tipo de corrosão ocorre devido a formação de uma pilha eletrolítica quando utilizados metais diferentes. As peças metálicas podem se comportar como eletrodos e promover os efeitos químicos de oxidação e redução.

Esse tipo de corrosão ocorre devido a formação de uma pilha eletrolítica quando utilizados metais diferentes. As peças metálicas podem se comportar como eletrodos e promover os efeitos químicos de oxidação e redução.

É fácil encontrar esse tipo de contato em construções. A galvanização de parafusos, porcas e arruelas; torres metálicas de transmissão de energia que são inteiramente constituídas de elementos galvanizados, esquadrias de alumínio encostadas indevidamente na estrutura e diversos outros casos decorrentes da inadequação de projetos.

Ao lado temos um exemplo do que pode ocorrer do contato de telhas galvanizadas ou de alumínio com a estrutura, da criação de furos nas peças estruturais e fixação das telhas com parafusos galvanizados.

Contato bi-metálico aço-alumínio (CASTRO)

Prevenção e Controle: Ela é evitada através do isolamento dos metais ou da utilização de ligas com valores próximos na série galvânica.

Uma forma muito utilizada é a proteção catódica, que consiste em fazer com que os elementos estruturais se comportem como cátodos de uma pilha eletrolítica com o uso de metais de sacrifício. Dessa forma, a estrutura funcionará como agente oxidante e receberá corrente elétrica do meio, não perdendo elétrons para outros metais. Ao lado, temos um exemplo de esquadria metálica afastada da estrutura por um material isolante.

C – Corrosão por lixiviação

Laminas de material corroído

Outra forma de ataque às superfícies, essa corrosão forma laminas de material oxidado e se espalha por debaixo dele até camadas mais profundas. O combate a essa floculação é feito normalmente com tratamento térmico.

D – Corrosão Erosão

Ocorre em locais turbulentos onde o meio corrosivo se encontra em alta velocidade aumentando o grau de oxidação das peças. É possível encontrar esse problema em locais que contenham esgotos em movimento, despejo de produtos químicos (indústrias) ou ação direta de água do mar (portos, pontes e embarcações).

Ela pode ser diminuída por revestimentos resistentes, proteção catódica, redução do meio agressivo e materiais resistentes à corrosão.

E – Corrosão sobre tensão

Esse problema é resultante da soma de tensão de tração e um meio corrosivo. Essa tensão pode ser proveniente de encruamento, solda, tratamento térmico, cargas, etc. Normalmente, regiões tencionadas funcionam como ânodos em relação ao resto do elemento e tendem a concentrar a cessão de elétrons. Com o tempo surgem microfissuras que podem acarretar um rompimento brusco da peça antes da percepção do problema.

F – Corrosão por pontos

Pontos com corrosão avançada (CASTRO)

Altamente destrutivo, esse tipo de corrosão gera perfurações em peças sem uma perda notável de massa e peso da estrutura.

Pode ser difícil de se detectar quando em estágios iniciais, pois na superfície a degradação é pequena se comparada à profundidade que pode atingir.

Ela ocorre normalmente em locais expostos à meios aquosos, salinos ou com drenagem insuficiente.

Pode ser ocasionada pela deposição concentrada de material nocivo ao aço, por pilha de aeração diferencial ou por pequenos furos que possam permitir a infiltração e o alojamento de substâncias líquidas na peça.

Pontos fundos sobre corrosão uniforme

Prevenção e Controle: Para se evitar esse ataque, as peças não devem acumular substâncias na superfície e todos os depósitos encontrados devem ser removidos durante as manutenções.

A intervenção deve ser realizada com base no estado em que o processo corrosivo se encontra. Deve-se efetuar a limpeza no local e se a estrutura não estiver comprometida, pode-se cobrir o furo aplicando sobre ele um selante especial.

É importante a experiência do fiscal devido a possibilidade de se necessitar de uma intervenção mais complexa, com reforço da estrutura ou até mesmo substituição de peças.

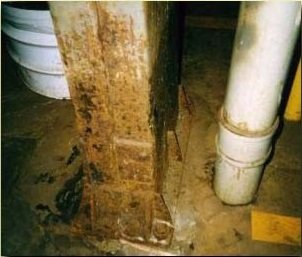

G – Corrosão por frestas

Corrosão por fresta (CASTRO)

Ocorre em locais que duas superfícies estão em contato ou muito próximas (0,025 a 0,1 mm).

Devido a tensão superficial da água, esta se aloja nas fendas disponíveis e tende a causar pilhas de aeração diferencial, onde a concentração de oxigênio nas bordas é superior à concentração da área mais interna da fenda, fazendo dessa uma região anódica. Como conseqüência, o processo de corrosão se concentra na parte mais profunda da fresta, dificultando o acesso e o diagnóstico desse problema.

Em geral, esse problema afeta somente pequenas partes da estrutura, sendo portanto mais perigosa do que a corrosão uniforme, cujo alarme é mais visível.

Prevenção e Controle: Se a corrosão estiver em estágio inicial, pode-se recorrer à limpeza superficial, secagem do interior da fenda e vedação com um líquido selante, aplicando-se posteriormente um revestimento protetor. Se a corrosão estiver em nível avançado, torna-se necessário como nos outros processos o reforço ou substituição de peças.

H – Corrosão em ranhuras

Coluna com ranhura próximas a base (CASTRO)

Todos os defeitos que contenham cantos vivos, locais para depósito de solução aquosa ou exposição do material não protegido, podem vir a apresentar essa corrosão.

Por seu tamanho diminuto, as ranhuras muitas vezes passam despercebidas em manutenções e se tornam visíveis somente quando o material oxidado aflora na superfície.

Riscos, gretas, pontos parafusados entre outros são enquadrados nesse tema e recebem uma solução semelhante à corrosão por frestas.

Corrosão em canto vivo

Prevenção e Controle: É importante a limpeza da superfície danificada, removendo-se todas as impurezas do local. Por não serem em geral muito degradantes, essas ranhuras podem ser pintadas garantindo a interrupção da corrosão.

São conhecidos diversos modos de evitar corrosões, porém, para cada tipo existe um método que melhor se aplica. Em geral, os processos de prevenção exigem investimento financeiro e são realizados com as peças ainda em ambiente industrial. Outros meios, como revestimento, são feitos em obra e também garantem a qualidade da peça.

Fonte:

CESEC/UFPR – Centro de Estudos de Engenharia Civil da Universidade Federal do Paraná

No Banner to display