A Soldagem é o processo de união de materiais (particularmente os metais) mais importante do ponto de vista industrial sendo extensivamente utilizada na fabricação e recuperação de peças, equipamentos e estruturas. A sua aplicação atinge desde pequenos componentes eletrônicos até grandes estruturas e equipamentos (pontes, navios, vasos de pressão, etc.). Existe um grande número de processos de soldagem diferentes, sendo necessária a seleção do processo (ou processos) adequado para uma dada aplicação. A tabela abaixo lista algumas das principais vantagens e desvantagens dos processos de soldagem.

Vantagens

Juntas de integridade e eficiência elevadas;

Grande variedade de processos;

Aplicável a diversos materiais;

Operação manual ou automática;

Pode ser altamente portátil;

Juntas podem ser isentas de vazamentos;

Custo, em geral, razoável;

Junta não apresenta problemas de perda de aperto

Desvantagens

Não pode ser desmontada

Pode afetar microestrutura e propriedades das partes

Pode causar distorções e tensões residuais

Requer considerável habilidade do operador

Pode exigir operações auxiliares de elevado custo e duração (ex.: tratamentos térmicos)

Estrutura resultante é monolítica e pode ser sensível a falha total

Algumas definições usuais para soldagem

Processo de junção de metais por fusão”. (Deve-se ressaltar que não só metais são soldáveis e que é possível soldar metais sem fusão).

Operação que visa obter a união de duas ou mais peças , assegurando, na junta soldada, a continuidade de propriedades físicas, químicas e metalúrgicas.

Processo de união de materiais baseado no estabelecimento, na região de contato entre as peças que estão sendo unidas, de ligações químicas de natureza similar às atuantes no interior dos próprios materiais.

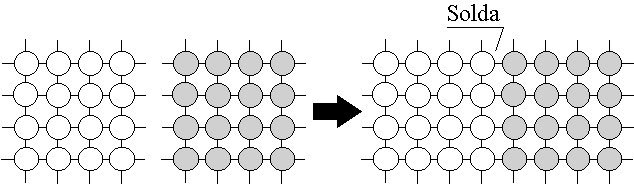

Idealmente, a soldagem ocorre pela aproximação das superfícies das peças a uma distância suficientemente curta para a criação de ligações químicas entre os seus átomos (figura 1). Este efeito pode ser observado, por exemplo, quando dois pedaços de gelo pedaços de gelo são colocados em contato. Para outros materiais, a soldagem não ocorre tão facilmente pois a aproximação das superfícies a distâncias suficientes para a criação de ligações químicas entre os seus átomos é dificultada pela rugosidade microscópica e camadas de óxido, umidade, gordura, poeira e outros contaminantes existentes em toda superfície metálica.

Esta dificuldade é superada de duas formas principais, das quais originam os dois grandes grupos de processos de soldagem:

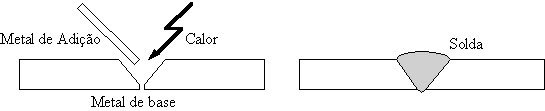

Deformar as superfícies em contato, rompendo as camadas de contaminantes e permitindo a sua aproximação e a formação de ligações químicas (figura 2). As superfícies de contato podem ser aquecidas para facilitar a sua deformação. Aquecer localmente a região a ser soldada até a sua fusão, destruindo, assim, as superfícies e produzindo a solda com a solidificação do material fundido.

Assim, os diferentes processos de soldagem podem ser agrupados em dois grandes grupos baseando-se no método dominante de se produzir a solda, isto é, (a) processos de soldagem por pressão (ou por deformação) e (b) processos de soldagem por fusão

O primeiro grupo inclui os processos de soldagem por ultra-som, por fricção, por forjamento, por resistência elétrica (figura 4), por difusão, por explosão, entre outros. Alguns destes processos, como a soldagem por resistência a ponto, apresentam características intermediárias entre os processos de soldagem por fusão e por deformação.

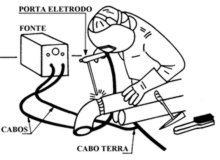

O segundo grupo inclui um grande número de processos, entre os quais se destacam os processos de soldagem a arco que são os mais utilizados industrialmente. Estes utilizam, como fonte de calor para a fusão da junta, uma descarga elétrica em meio gasoso (arco elétrico) entre dois eletrodos ou, mais comumente, entre um eletrodo e a(s) peça(s), figura 5

Figura 4

Figura 5

Por sua grande importância em inúmeras utilizações dos metais é fundamental que o engenheiro metalúrgico tenha, pelo menos, um conhecimento básico da tecnologia e fundamentos da soldagem. Por outro lado, a soldagem afeta a estrutura do material, podendo causar o aparecimento de descontinuidades como trincas e poros (figura 6) e, assim, influencia de forma importante o desempenho futuro da peça ou estrutura soldada. Estas mudanças são estudadas essencialmente com base em princípios da metalurgia. Assim, é também importante que as pessoas envolvidas o projeto e a supervisão de trabalhos de soldagem conheçam esses princípios.

Colaboração: Departamento de engenharia metalurgia e de materiais da UFMG