Centros de serviços intensificam ações para apoiar o desenvolvimento da indústria naval e de óleo e gás

A atuação dos centros de serviços na cadeia de transformação do aço é uma tendência mundial, e suas vantagens já começam a ser percebidas e, inclusive, cobradas pela indústria naval e de óleo e gás. Usualmente os processos de corte, conformação, tratamento e montagem no trabalho com aço são realizados por empresas que atuam como centro de serviços, entregando o produto final, pronto para o cliente. Em contrapartida, o cliente reduz sensivelmente os custos de inventário e investimentos no processo de transformação do aço, que vão desde a matéria-prima, transporte e produção do produto até a reciclagem dos resíduos. Além disso, dessa forma a empresa pode concentrar o foco em seu “core-business”, ou seja, ao seu negócio principal, uma vez que possui o respaldo de uma cadeia de serviços que garante todo processo produtivo.

A indústria naval é uma das mais dinâmicas no contexto mundial, com encomendas firmes e uma diversidade de embarcações para atender os tipos de transportes exigidos no mundo globalizado.

A indústria naval é uma das mais dinâmicas no contexto mundial, com encomendas firmes e uma diversidade de embarcações para atender os tipos de transportes exigidos no mundo globalizado.

No Brasil essa indústria, que ressurgiu após 2008, foi intensificada com as grandes descobertas de petróleo na camada do pré-sal no litoral brasileiro e o investimento da Petrobras na renovação e na ampliação de sua frota.

No entanto, foi identificado desde o início que a capacidade fabril brasileira não atenderia a sua demanda. A declaração dada pelo diretor de offshore da PetroSantos, Carlos Cruz, em junho de 2011 cita: “ A velocidade de construção de barcos nacionais não tem acompanhado a demanda que deve aumentar ainda mais nos próximos ano, deixando assim espaço para empresas estrangeiras”. Com o intuito de reverter essa situação, os estaleiros estão se dedicando cada vez mais à sua atividade principal.

Histórico

A indústria da construção naval é muito antiga no Brasil, e está presente desde os remotos tempos coloniais. Os portugueses, que na época da descoberta eram grandes construtores navais, logo perceberam as vantagens de construir navios aqui, aproveitando a abundância e excelência das madeiras e a mão de obra indígena.

Fig 1 – Evolução do número de embarcações (fonte:Abeam)

Fig 1 – Evolução do número de embarcações (fonte:Abeam)

A partir de 1958, com criação do Fundo de Marinha Mercante e depois da organização do Geicon (Grupo Executivo da indústria de Construção Naval) e da Comissão de Marinha Mercante, deu-se o renascimento da grande construção naval mercante do Brasil. O progresso foi contínuo e notável até 1979, com a construção de um número cada vez maior de navios, não só de maior porte, como mais diversificados e mais sofisticados.

Infelizmente, em 1979 teve início uma grande crise na indústria de construção naval brasileira, que culminou com a falência da maioria dos estaleiros em 1987. Em junho de 2000 os estaleiros brasileiros lançaram seu primeiro navio de grande porte após 13 anos, e ai ficou evidenciada a necessidade de o País incrementar sua frota naval por causa da exploração de petróleo na camada pré-sal. Em 2000 os estaleiros empregavam 200 trabalhadores e apenas, dez anos depois trabalhavam nos estaleiros 45 mil funcionários.

Gargalos na produção

Segundo estimativas da Associação Brasileira das Empresas de Apoio Marítimo (Abeam), publicadas em reportagem da revista Portos e Navios em junho de 2011,” a demanda de barcos de apoio marítimo é crescente no país e deve se estender pelos próximos anos. Até 2015, o número de embarcações de apoio offshore deve chegar a 505 em operação no Brasil, um aumento de 39,8% em relação aos 361 barcos em 2010. O setor está otimista com as perspectivas do mercado nacional, que deve registrar aceleração do ritmo de crescimento nos próximos anos para atender às demandas de exploração do pré-sal.”

Segundo estimativas da Associação Brasileira das Empresas de Apoio Marítimo (Abeam), publicadas em reportagem da revista Portos e Navios em junho de 2011,” a demanda de barcos de apoio marítimo é crescente no país e deve se estender pelos próximos anos. Até 2015, o número de embarcações de apoio offshore deve chegar a 505 em operação no Brasil, um aumento de 39,8% em relação aos 361 barcos em 2010. O setor está otimista com as perspectivas do mercado nacional, que deve registrar aceleração do ritmo de crescimento nos próximos anos para atender às demandas de exploração do pré-sal.”

Atualmente, com uma necessidade acima da capacidade instalada, a indústria naval está ampliando a produção para adequar à demanda. Além disso, a produção na maioria dos estaleiros brasileiros ainda é feita por processos artesanais, o que limita a capacidade fabril e compromete a qualidade final dos produtos.

Essa adequação da produção exige cada vez mais investimentos em terreno e infraestrutura, com a compra de diversos equipamentos e a contratação de mão de obra. Com a ampliação da produção do estaleiro, todas essas necessidades aumentam proporcionalmente. E , com toda demanda é cíclica, quando o ciclo estiver no pico haverá um grande investimento em equipamentos e áreas, assim como, quando ele estiver em seu nível mais baixo, haverá capacidade ociosa e este custo será fico no estaleiro.

Oportunidade para melhoria

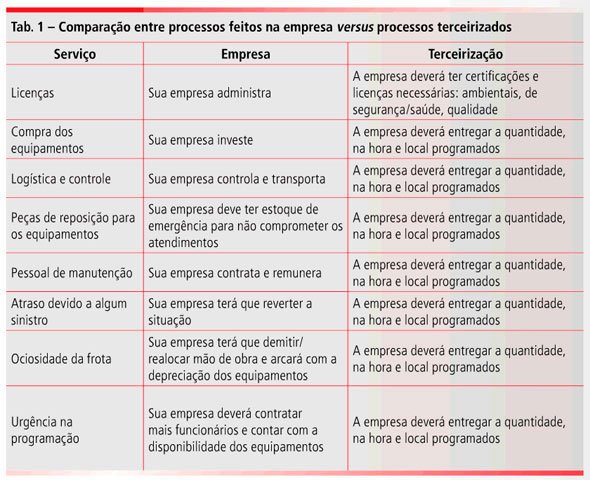

Uma proposta para melhorar a produtividade e para acabar com o gargalo do setor naval é a mudança do modelo administrativo do estaleiro, por meio da adoção de um modelo baseado na terceirização de algumas atividades, que não são atividades núcleo do estaleiro. Segundo Queiroz, “ a terceirização vai comandar as atividades empresariais no Brasil. Aqueles empresários que não a entender bem no mundo dos negócios poderá tornar-se desatualizado e, por isso, tornar-se um candidato a ver sua empresa perder a competitividade, a eficiência e a eficácia empresarial”

Segundo Giosa, a terceirização é um modelo de administração que hoje vem se sobressaindo e promovendo ótimos resultados, pois ela “vem sendo caracterizada como uma técnica moderna de administração, que se baseia num processo de gestão e leva a mudança culturais, procedimentos, sistemas e controles, com um objetivo único: atingir melhores resultados, concentrando todos os esforços para a sua atividade principal”.

Com este modelo moderno e eficiente de gestão administrativa houve o desenvolvimento da terceirização em todos os setores, o que inclui a consolidação da atividade dos centros de serviços na cadeia de transformação do aço, com vantagens. Isso porque os processo de corte, conformação, tratamento e montagem do aço são realizados por empresas que atuam como centros de serviços, entregando o produto final pronto para o cliente.

O cliente em contrapartida, tem a oportunidade de reduzir sensivelmente os custos de inventário e investimentos com o processo de transformação do aço, que vão desde a aquisição da matéria-prima, transporte e fabricação do produto até a transformação e reciclagem dos seus resíduos.

Além disso, a empresa desse modo pode concentrar seu foco em “core-business”, ou seja, em sua atividade principal, uma vez que possui o respaldo de uma cadeira de serviços que garante todo processo produtivo.

Fig 2 – Ilustração da cadeia produtiva

Fig 2 – Ilustração da cadeia produtiva

Outras Vantagens

– Garantia de diminuição do estoque de matéria-prima dentro das áreas produtivas da indústria naval;

– integração da cadeia produtiva, o que se reflete em uma maior agilidade para acompanhar as mudanças de demanda dessa indústria;

– Melhora da gestão e reciclagem da sucata de origem;

– Aumento da competitividade em termos de custos para a indústria;

– Redução dos riscos do negócio;

– Maior produtividade do estaleiro, aumentando a sua receita anual;

– Redução do lead time nas entregas dos navios;

– Agilidade e flexibilidade no atendimento;

– Redução de custos do inventário em máquinas e galpões;

– Redução de tempo em fabricação do navio e de utilização de cais ou dique;

– Redução de manuseio estocagem de chapas, sobras e sucatas;

Conclusão

Concluímos que a adoção de um modelo baseado na contratação de centros de serviços permite aperfeiçoar os recursos dos estaleiros, fazendo com que este se concentre na atividade de montagem final da embarcação. A tática pode tornar essas empresas mais produtivas e lucrativas, perenizando a indústria naval brasileira.

Referências

1) MINISTÉRIO DOS TRANSPORTES: História da Engenharia Naval Brasileira. Disponível em http://www2.transportes.gov.br/bit/estudos/Eng-naval/historia.htm

2) GIOSA, LÍVIO ANTONIO. Terceirização: Uma abordagem estratégica. São Paulo. Editora Pioneira Thomson Learning, 2003

3) QUEIROZ, CARLOS ALBERTO RAMOS SOARES DE. Manual de terceirização. São Paulo. Editora STS, p 12, 1992.

4) CAROLINA ELOY. Mais canteiros de obras – Demanda por barcos de apoio offshore exigirá novos investimentos em estaleiros. In: revista Portos e Navios, Junho 2011

Fonte:

Corte e Conformação