Resumo

Resumo

O objetivo deste trabalho é apresentar as principais características e aspectos construtivos e tecnológicos das lajes mistas aço-concreto. Inicialmente faz-se uma revisão histórica da evolução do uso das lajes mistas, comparando-se as vantagens e inconvenientes das suas aplicações em soluções estruturais. A seguir, descrevem-se os componentes e as características dos sistemas com lajes mistas.

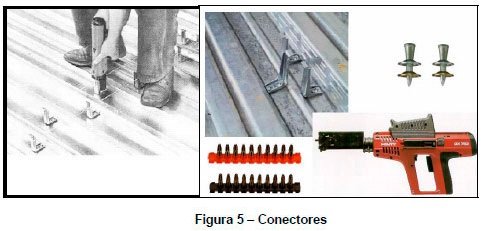

O processo de fabricação, a configuração, as dimensões regulamentares, a montagem e a proteção superficial das chapas perfiladas são apresentados. Os conectores assumem grande importância no comportamento mecânico da laje mista, devendo assegurar a perfeita ligação entre a chapa perfilada e o concreto.

Os principais tipos de conectores, assim como as suas aplicações, o material usado, o equipamento utilizado na aplicação e as suas disposições na laje são ilustrados. No seguimento, aborda-se o processo de execução das lajes mistas, desde a colocação da chapa perfilada, passando pelos remates nos perímetros, escoramento, execução de aberturas nas lajes, armaduras, preparação e execução da concretagem até o acabamento final da superfície do concreto.

Exemplos ilustrativos de utilização de lajes mistas em algumas obras na Europa são mostrados. Em todos os tópicos abordados, são feitos comentários em relação às especificações presentes no regulamento europeu (Eurocódigo 4). Ao final são feitos comentários e observações sobre a utilização das lajes mistas aço-concreto em sistemas estruturais.

1 – Introdução

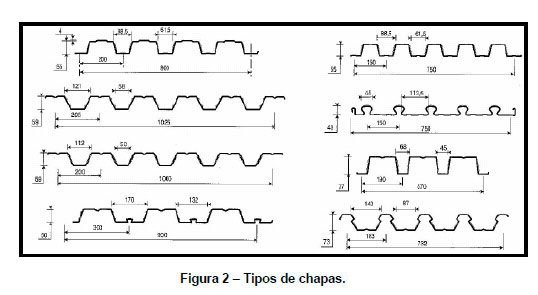

Uma laje mista é constituída por uma chapa de aço perfilada, sobre a qual é concretado “in situ” o concreto armado, que contem uma armadura superior destinada a controlar a fissuração do concreto, comportando-se como uma laje unidirecional. Após o endurecimento do concreto, a estrutura aço concreto constitui um elemento estrutural único, como ilustra a figura 1.

A resistência aos momentos fletores positivos atuantes é dada pela própria chapa perfilada de aço, estando o concreto comprimido nas suas nervuras. Nas zonas de momento negativo é necessário incorporar eventualmente uma armadura de reforço.

No entanto para que a seção possa funcionar como uma estrutura mista, o conjunto aço-concreto tem de apresentar uma boa conexão entre si. Para tal, é necessário que as chapas apresentem um perfil particular, quanto à forma das nervuras e das reentrâncias na sua superfície, de modo a existir uma certa adesão entre o concreto e as chapas, acompanhado por mecanismos de conexão, aplicados na laje, de modo a garantir que a seção tenha capacidade resistente à tensão longitudinal de cisalhamento solicitada na interface entre a chapa e o concreto.

2 – Tipos de Chapas

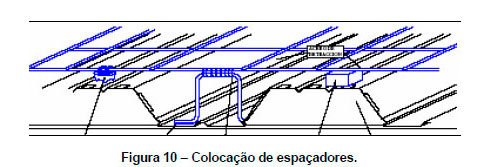

As chapas perfiladas são formadas a frio e devem obedecer às especificações da parte 1.3 do Eurocódigo 3. Existem diferentes formatos de chapa como mostra a figura 2. As principais características que definem as chapas perfiladas são as seguintes:

Características geométricas:

• Altura da chapa, variando entre 50mm e 80mm;

• Espessura, sendo as mais comuns: 0,7, 0,75, 0,8, 1,0, 1,2mm;

• Reentrâncias (ver figura 3);

• Espaçamento entre nervuras;

• Área efetiva.

Características resistentes:

• Posição da linha neutra;

• Inércia efetiva da seção (cm4/m);

• Módulo de flexão efetivo (cm3/m).

Outras características:

• Peso por m2;

• Volume de concreto por m2.

3 – Conectores

Para que exista um comportamento eficiente, torna-se preponderante uma correta interação entre ambos os materiais aço-concreto, a qual é garantida por elementos metálicos denominados de conectores, aplicados nas vigas de suporte.

Os conectores podem ser classificados em dois tipos, flexíveis e rígidos. Neste artigo apenas são abordados os casos dos conectores flexíveis, ou seja, aqueles que apresentam com comportamento dútil, em particular os do tipo “pino com cabeça” (stud bolt) e os conectores X-HVB da marca “HILTI”, pois de um modo geral são os mais empregados na construção.

3.1 – Conectores Soldados – “Stud Bold”

Este tipo de conector é soldado à mesa superior do perfil metálico (figura 4 (c)) por meio de uma pistola automática ligada a um equipamento de soldagem. O processo é iniciado quando se encosta a base do pino ao material base (mesa superior do perfil), quando então se aperta o gatilho da pistola, forma-se um arco elétrico provocando consequentemente a fusão entre o material base e o conector (as figuras 4(a) –(b) ilustram os procedimentos de soldagem na fábrica e na obra). A altura efetiva do conector é diminuída em cerca de 5mm ao ser soldado. De um modo geral, os conectores soldados através das chapas são de 19mm de diâmetro e de 75mm a 150mm de altura, com uma cabeça de aproximadamente 28mm de diâmetro, sendo o limite da tensão de ruptura do material de 450N/mm2. Deverão ser respeitadas as seguintes disposições construtivas, de acordo com o Eurocódigo 4 (1992):

1 – As espessuras da mesa da viga de suporte não devem ser inferiores a 7,6mm (para conectores soldados de 19mm). Este limite aumenta para diâmetros superiores;

2 – Os conectores devem sobressair 35mm, acima da face superior da chapa e devem ter um recobrimento mínimo de concreto, acima do topo do conector, de cerca de 15mm. Para impedir danos na chapa os conectores devem ser colocados sobre linhas predeterminadas e marcadas sobre a chapa. A distância entre o limite do conector e o limite da chapa, não deve ser inferior a 20mm (devido a esta limitação não é aconselhável usar vigas de suporte com mesas inferiores a 120mm). A distância entre conectores não deve ser inferior a 95mm na direção dos esforços de cisalhamento, e 76mm na direcção perpendicular aos esforços de cisalhamento;

3 – A distância entre conectores não deve ser superior a 450mm;

4 – Os conectores são colocados normalmente nas nervuras, alternadamente, em alguns casos aos pares em cada nervura.

3.2 – Conectores X-HVB da marca “HILTI”

3.2 – Conectores X-HVB da marca “HILTI”

Os conectores da Hilti X-HVB são fixos por pregos zincados aos elementos da estrutura. Este processo é realizado através de uma pistola que faz disparar tiros de cartuchos de pólvora como ilustra a figura 5. Este sistema é rápido e econômico, por não haver a necessidade da utilização de energia elétrica para o seu funcionamento. Permite ainda que qualquer trabalhador com prática seja capaz de instalar os conectores com máxima segurança e confiabilidade. Podendo ser empregados em condições adversas (chuva, neve, condensação, etc.), pois em nenhuma circunstância diminui a qualidade da fixação.

Para execução da aplicação dos conectores são necessários a pistola, os pregos, os conectores e os cartuchos de pólvora como se pode observar na figura 5. Os conectores do tipo Hilti X-HVB são em aço zincado de 3μm, apresentando uma resistência mínima à tração de 295N/mm2.. Os pregos tipo Hilti são em aço zincado 8-16μm e apresentam uma resistência mínima à tração de 2.000N/mm2. As propriedades geométricas do conector e dos pregos estão indicadas em Saúde e Raimundo (2006).

A escolha do tipo de cartucho é igual ao tipo de prego e depende da espessura da chapa e da qualidade do aço da viga metálica onde se fixam os conectores. Uma vez disparado, é necessário comprovar que o prego está saliente entre os 8,5 e 11mm sobre o conector.

4 – Armaduras

4 – Armaduras

As armaduras utilizadas na construção de lajes mistas aço-concreto, normalmente são do tipo em malha em forma quadrada e de pequeno diâmetro, exceto em grandes vãos, onde é necessário proceder ao cálculo de uma armadura superior (ver figura 6).

A armadura atua principalmente na direção normal das vigas e cumpre as seguintes funções:

• Atua como uma armadura transversal que impede a fissuração ao longo do alinhamento de conectores;

• Faz com que se obtenha uma resistência à flexão nos apoios da laje no caso da ocorrência de fogo;

• Ajuda a reduzir a fissuração nos apoios;

• O controle a fissuração nos estados limites de serviço em lajes mista é efetuado pela chapa perfilada. Algumas fissuras sobre as vigas e apoios da laje podem ocorrer, no entanto essas fraturas não afetam a durabilidade e o desempenho da laje. No caso de ambientes agressivos as armaduras adicionais são imprescindíveis;

• Devem ser colocadas armaduras superiores em lajes de espessura reduzida a uma distância de 20mm, suportadas sobre a superfície superior da chapa. Na prática, tendo em conta as sobreposições, a malha deve situa-se entre os 20 e os 45mm da face superior da chapa. A sobreposição deve ser no mínimo de 300mm no caso de malha leve e de 400mm para malha pesada. É necessário a colocação de armadura suplementar nos seguintes casos:

• Por resistência ao fogo, normalmente barras no fundo das nervuras;

• Armadura transversal na zona de conectores. Este reforço é apenas utilizado quando os conectores são soldados;

• Reforço (barras adicionais) em aberturas de grande dimensão.

5 – Processo de Execução

5.1 – Colocação das Chapas

Antes de se proceder à elevação das chapas é necessário que a estrutura metálica esteja totalmente executada. A montagem das chapas deve ser realizada de acordo com os planos de execução;

Para um espaçamento entre vigas de suporte superior 2,5m, torna-se necessário aplicar um escoramento durante a concretagem e período de endurecimento do concreto (ver figura 7)

A montagem das chapas realiza-se a partir de um dos cantos dos edifícios, criando os montadores a sua própria plataforma de trabalho com as primeiras chapas montadas. Uma vez colocadas na posição definitiva, devem ser fixas antes de continuar a colocação das seguintes, sendo de evitar por motivos de segurança a existência de chapas soltas;

A união das chapas realizar-se topo a topo sendo lacradas através de uma banda adesiva;

A distância de entrega da chapa sobre a viga deverá ser no mínimo de 50mm

Devem ser evitadas cargas pesadas sobre as chapas, em especial nos espaços entre as vigas, dada a sua grande esbeltez.

5.2 – Acabamento das Chapas

Os acabamentos perimetrais (nas bordas) constituem os limites verticais das lajes e realizam-se à base de peças angulares de chapas de aço galvanizado. É muito importante que estejam corretamente posicionados e fixados para que não se deformem durante a concretagem (ver figura 8).

Os acabamentos perimetrais devem ter uma altura igual à espessura total requerida para laje de concreto. Para lajes em balanço é necessário fixar os acabamentos à estrutura principal através de tirantes separados de 0,6 a 1m, que servem para dar rigidez à parte superior da laje, como é mostrado na figura 8.

5.3 – Aberturas na Laje

5.3 – Aberturas na Laje

O sistema mais aconselhado para a formação de aberturas consiste na colocação de formas de madeiras na parte interior da abertura ou então utilizar blocos de poliestireno com a forma da chapa perfilada. A chapa perfilada só deve ser cortada após a laje mista ter adquirido a resistência suficiente. Este sistema tem a vantagem da chapa suportar cargas durante a concretagem sem que seja usado escoramento vertical até determinado vão. Os cortes da chapa devem ser reparados e protegidos com pintura de zinco de modo que não ocorra corrosão da chapa.

As pequenas aberturas quadradas ou circulares, até 200mm, não precisam normalmente de reforços, mesmo algumas lajes que estejam longe de atingir os estados limites, podem admitir aberturas até 300mm de lado sem necessidades de reforços. Aberturas maiores precisam de reforços adicionais nas lajes quando os esforços a absorver na zona interrompida são transmitidos lateralmente às nervuras adjacentes. Esta situação também se sucede quando aberturas de grandes dimensões estão muito juntas umas das outras.

Estes reforços adicionais devem ter a forma de barra e serem colocados nas nervuras da chapa adjacentes à abertura. As barras devem ter seção equivalente à da chapa interrompida, colocadas na mesma cota que a linha neutra da chapa e barras transversais centradas na zona das fibras de compressão.

5.4 – Operação de Concretagem

A face superior da chapa deve estar limpa de sujeira antes de se proceder a concretagem da laje. A chapa perfilada é produzida com uma camada de óleo superficial típica das chapas galvanizadas sendo aceitável e

não afetando o comportamento na interface aço-concreto após a concretagem.

As uniões das chapas devem realizar-se topo a topo e devem ser lacradas, como pode ser observado na figura 9.

Os trabalhadores enquanto fazem a concretagem da laje devem situarse junto dos apoios para evitar flechas excessivas da laje. Se isto acontecer evitam-se cargas desiguais sobre vãos adjacentes.

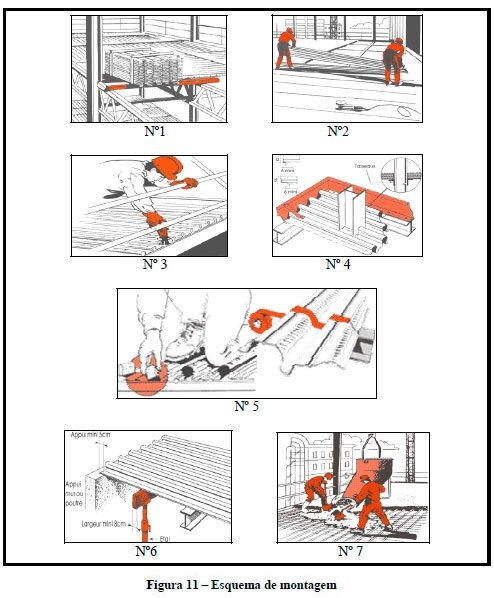

A espessura da laje é determinada por espaçadores adequados (figura 10), de modo que não haja desperdícios. O concreto excessivo pode provocar deformações excessivas para as quais a estrutura não está dimensionada.

A operação de concretagem é realizada por meio de bomba. As tubagens de saída do concreto devem ser movimentadas freqüentemente e cuidadosamente para que se minimize os problemas de acumulação em zonas criticas da laje como por exemplo a meio do vão. Dependendo da fluidez do concreto poderá ser importante uma boa vibração, principalmente nas zonas dos conectores. A tubagem de saída deve estar sempre preparada e não deve ser elevada acima do joelho no momento de verter o concreto sobre a chapa perfilada.

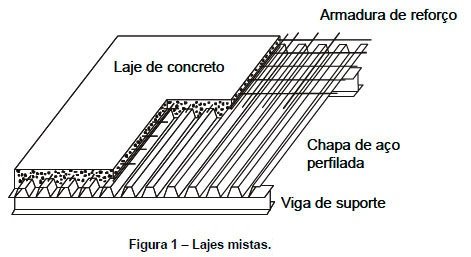

5.5 – Sequência esquemática do processo

O processo de construção das lajes mistas tem que seguir uma ordem de elaboração de modo que todas as fases do processo sejam realizadas corretamente. Na figura 11 mostra-se uma sequência que permite que todos elementos trabalhem em equipe e em segurança.

6 – Vantagens e Desvantagens das Lajes Mistas

As vantagens do uso de lajes mistas são: (i) ideais para edifícios altos em estrutura de aço, dada a sua rapidez de execução; (ii) as chapas são transportadas facilmente pois são leves, sendo fixadas no local por dois ou três trabalhadores; (iii) a qualidade das chapas e dos elementos de fixação é controlada em fábrica, com tolerâncias rígidas e procedimentos de qualidade estabelecidos; (iv) as chapas de aço depois de montadas, constituem uma excelente plataforma segura de trabalho, que permite a movimentação de pessoas e apoio para materiais; (v) como não necessita da aplicação de formas, para suportar a fase de endurecimento do concreto, simplifica em muito a execução da obra, permitindo velocidades de construção mais rápidas; (vi) menor quantidade de armazenamento de material no canteiro de obra.

Como desvantagens: (i) é necessário maior nível de especialização do pessoal e devem existir planos de montagem; (ii) detalhamento de aspectos construtivos; (iii) a resistência do aço sob ação do fogo.

Existem hoje medidas preventivas ao fogo, que permitem mitigar este fenômeno através se sistemas de isolamento ou proteção, que por falta de espaço não são abordados neste artigo. O comportamento ao fogo das lajes mistas de acordo com as indicações do Eurocódigo 4 está abordado em Saúde e Raimundo (2006).

7 – Conclusão

No mundo da construção, as técnicas e processos construtivos estão em constante evolução, com necessidade de optimizar prazos, melhoria de aspectos técnicos de projecto de rapidez e simplificação de execução e no controle de qualidade dos materiais. As lajes mistas são assim um reflexo desses aspectos. Num contexto geral, as razões para a sua utilização são: (i) a cada vez maior necessidade de racionalização dos processos construtivos; (ii) a existência de prazos muito reduzidos para a execução das estruturas; (iii) a realização de edifícios cada vez mais altos com tecnologias cada vez mais complexas; (iv) a possibilidade de utilizar as chapas perfiladas como base de apoio, não necessitando formas para concretagem e (v) a não necessidade de escoramento da laje, até determinado comprimento de vãos.

É neste contexto, que as lajes mistas aço-concreto são soluções interessantes, especialmente quando combinadas com estruturas metálicas.

Referências Bibliograficas

Acies, (2005). Asociación de Consultores Independientes de Estructuras de Edificación, www.acies-ed.com

CEN (Comité Européen de Normalisation). (1992). Eurocode 4 – Design of composite steel and concrete structures – Parte 1.1: General rules and rules for buildings, ENV 1993-1.1.

Globalfloor. (2006). www.globalfloor.com

Haironville (2001). www.haironville-pab.com

Hilti. (2005). Hilti Portugal, www.hilti.pt

Saúde, J. e Raimundo, D. (2006) “Lajes Mistas Aço-Betão”, Seminário, Curso de

Engenharia Civil, Instituto Politécnico de Tomar, Portugal.

SSEDTA, 2001, www.ssedta.com.

Autor:

Jorge Saúde, Duarte Raimundo

Alunos do Curso de Engenharia Civil, Instituto Politécnico de Tomar, Portugal

Luís Carlos Prola

Professor doutor da Escola Superior de Tecnologia de Tomar, Portugal

Igor Pierin

Mestre em Engenharia Civil pela UFSC, doutorando da Escola Politécnica da Universidade de São Paulo