O sistema de cobertura zipada é a solução ideal para coberturas de grandes extensões e pequenas inclinações, pois com a telha zipada a cobertura é feita de forma contínua, através de uma “costura” que não deixa frestas entre os perfis e dispensa o uso de parafusos ou fitas de vedação. Esta característica, somada ao formato de bandeja, é responsável pela sua grande capacidade de escoamento da água.

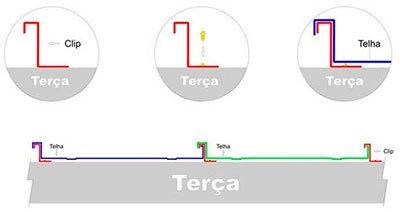

As telhas zipadas são contínuas e perfiladas no canteiro de obras, sem qualquer tipo de emenda ou sobreposições, sendo fixadas por clip’s, e posteriormente zipadas, não havendo fixações aparentes, garantindo estanqueidade e aspecto estético superior, pois o revestimento sobre o telhado não apresenta parafusos aparentes ou perfurações.

O sistema pode ser executado com telha simples, ou com isolamento termoacústico e também é uma solução excelente para reforma de telhados existentes.

O produto tem esse nome pela forma como as telhas são unidas umas às outras. O termo “zipada” foi adotado no mercado brasileiro para designar o tipo de costura ou selagem que é feita neste perfil, no qual uma máquina especial, chamada zipadora, faz a emenda de uma telha a outra ao ser deslocada ao longo das peças, “enrolando” as bordas sobrepostas das duas bandejas.

Vantagens

- Perfilação na obra em quaisquer comprimentos;

- Unidade móvel de perfilação totalmente computadorizada;

- Telhas contínuas e zipadas, sem furos, emendas ou sobreposições;

- Possibilidade de dezipar e novamente zipar as telhas;

- Fixações executadas através de clip’s de alumínio;

- Coberturas com baixa inclinação;

- Coberturas curvas;

- Estanqueidade total da cobertura;

- Cobertura simples, termoisolante ou termoacústica;

- Alto padrão de acabamento e estética perfeita;

- Pode ser montado sobre qualquer tipo de estrutura nova ou existente, inclusive de concreto;

- Proporciona menores caimentos (2,5%);

- Excelente solução para recuperação de coberturas existentes e saneamento de lajes.

Materiais

As telhas zipadas podem ser fabricadas a partir de bobinas, naturais ou pré-pintadas, nos seguintes materiais: alumínio, aço galvanizado, zincalume, cobre e aço inox. Veja abaixo as possibilidades de fabricação para cada material:

Alumínio

- Alumínio stucco;

- Alumínio natural;

- Alumínio envernizado;

- Alumínio pintado.

Aço

- Aço galvanizado;

- Aço galvanizado pintado;

- Aço inox.

Cobre

- Cobre natural;

- Cobre envernizado;

- Cobre patinado (envelhecido).

Zincalume

- Zincalume natural;

- Zincalume pintado.

Especificações

As telhas zipadas foram projetadas para grandes coberturas, com extensões de captação de água a partir de 40m, havendo casos de telhas zipadas com 60 ou até 120 m de comprimento em uma única peça. São contínuas, sem emenda ou sobreposições.

As telhas zipadas também são ideais para coberturas planas com pequenas inclinações, de até 2%, evitando platibandas elevadas, ou mesmo dispensando-as e, reduzindo o volume interno da sub-região da cobertura, proporcionando economia nos sistemas de condicionamento de ar e nas estruturas de apoio da cobertura. Permite assim a eliminação de calhas intermediárias, evitando redes coletoras de águas pluviais dentro do edifício, eliminando o risco de vazamentos e transbordamento das calhas internas, além da contaminação por roedores e insetos através da rede de águas pluviais.

Devido à grande extensão das peças, sua montagem requer um área razoavelmente grande no canteiro de obras para sua fabricação, bem como uma equipe mais numerosa de profissionais para o manuseio das peças de grande comprimento.

Os clip’s para fixação das telhas zipadas na estrutura da cobertura devem ser do tipo deslizantes para permitir a contração e expansão da chapa de aço com as variações de temperatura.

Após perfilamento, as telhas são posicionadas e fixadas com clip’s, sendo posteriormente zipadas no sentido longitudinal, garantindo estanqueidade, dispensando vedantes e selantes, e a conseqüente manutenção que tais vedantes e selantes acarretam.

Isolamentos Termoacústicos

Há diversas soluções termoacústicas que podem ser empregadas nas coberturas zipadas. Elas podem receber os seguintes tipos de isolamento termoacústico:

- Lã Mineral (lã de rocha – rock felt ou lã de vidro – face felt);

- EPS (poliestireno) colado em telhas trapezoidais e painéis;

- PU (poliuretano rígido) injetado em telhas trapezoidais e painéis.

Porém, a mais usual é o emprego de sistema sanduíche formado por uma base em telha trapezoidal comum, espaçadores metálicos, isolamento com mantas de lá de vidro ou lá de rocha e, posteriormente, as telhas zipadas.

A especificação do isolamento dependerá dos índices de fluxo de calor e resistência térmica especificados em cada projeto. Normalmente se utiliza isolamento com espessura de 50 mm – K máx. = 0,039 Kcal / m²hºC (Coef. de Condutividade térmica) e R mín. = 1,28 m²hºC / Kcal (Resistência térmica).